Le informamos que en este sitio utilizamos cookies y sus datos para poder darle la mejor

experiencia visitando la web. Ora continuar navegando en este sitio debe aceptar que sus datos serán guardados, Gracias.

LA MICRO-SOLDADURA POR RESISTENCIA Y POR PUNTOS

La micro-soldadura por resistencia y por puntos es un medio de unión permanente que permite conseguir una continuidad materia de los aleones metálicos unidos. Dicha técnica de soldadura permite la unión permanente por fusión de los bordes de las piezas a unir y evita el uso del metal de relleno tanto en las piezas como en los productos de unión. La soldadura por puntos es la unión perfecta de piezas metálicas.

La soldadura eléctrica por resistencia

El mundo debe agradecer la creación de la soldadura eléctrica por resistencia y por puntos al inglés Elihu Tomsom. Este ingeniero posee algunos patentes en el ámbito de la soldadura por punto a su nombre.

La soldadura eléctrica por resistencia consiste en a unir por fusión autógena las piezas a soldar sometiéndolas a la presión de dos piezas metálicas. Quién dice soldadura dice calor. Con la soldadura por resistencia, el calor necesario para la soldadura proviene del efecto Joule (fenómeno térmico de la resistencia eléctrica, dicho calor se produce durante el flujo de la corriente a través de la materia conductiva) de una corriente de fuerte intensidad y de bajo voltaje, atravesando las piezas a unir. En efecto, se necesita muchos amperios y poco voltaje. La aplicación de un esfuerzo de forja permite asegurar la interpenetración metálica.

Las piezas para unir permanecen apretadas entre dos electrodos, podrán estar enfriadas o no según dos factores: las corrientes o los tiempos de circulación de la corriente. Para la instalación de un enfriamiento, hay que tener en cuenta los factores de marcha y cadencia de la máquina. Durante el tiempo de circulación de la corriente, para lograr la temperatura de fusión de los materiales a soldar, existe un calentamiento en todo el espesor de las piezas entre los electrodos. Los electrodos permiten de enfriar el punto de soldadura.

Para lograr un punto de soldadura correcto, hace falta compensar las pérdidas térmicas. Para alcanzarlo, la potencia eléctrica suministrada tendrá que ser suficientemente rápida y potente. Es este calor que producirá la fusión de los materiales metálicos. Con la soldadura por resistencia, el punto de soldadura se desarrolla en la línea de unión de las dos piezas en contactos. Todas las diferentes formas de soldadura por resistencia incluyen una etapa de forja con una importancia metalúrgica fundamental.

La teoría de la micro-soldadura por resistencia por puntos

En la soldadura por resistencia por puntos, dos electrodos de cobre enérgicamente enfriadas se aprietan entre ellas las piezas para unirse. Un calentamiento se produce por efecto Joule en todo el espesor de las pizas entre los electrodos al paso de la circulación de la corriente de bajo voltaje.

Las resistencias de contacto entre los electrodos y las piezas tienen que ser las más bajas posibles, el calentamiento máximo se produce a la interfaz de las piezas, y a través de ese contacto se forma un núcleo de metal líquido que se mantiene en su lugar gracias al esfuerzo ejercido a través de los electrodos. Ese esfuerzo es preponderante porque cumple una función esencial durante todas las etapas del ciclo de soldadura.

La funcion del esfuerzo ejercido a través de los electrodos durante el cilo de soldadura

El esfuerzo sobre los electrodos en primer lugar, al cierre, acerca las piezas a soldar una contra la otra causando un contacto en el lugar dónde se quiere formar el punto de soldadura.

Luego, durante la circulación de la corriente, ese esfuerzo mantiene la sujeción adecuada. También permite oponerse a la destrucción del crisol plástico que contiene el núcleo de metal en fusión, bajo la influencia de la dilatación.

En la tercera etapa de soldadura, al enfriamiento, durante la solidificación del núcleo, el esfuerzo es generalmente superior a ese aplicado durante las dos primeras etapas. Permite disminuir el volumen de la contracción y de refinar el tamaño del grano del metal, lo que permite aumentar las características mecánicas.

Este ciclo de soldadura elemental puede a veces ser más complicado. En efecto, puede incluir por ejemplo unos esfuerzos variables en función de algunos parámetros como las fases sobre los electrodos, los periodos de pre y post calentamiento, el temple, recocido, etc.

Los ambitos de aplicaciones de la soldadura por resistencia por puntos

La soldadura por resistencia por puntos se aplica principalmente a los ensamblajes de superposición de chapas de espesores iguales o de espesores diferentes. La soldadura por resistencia por puntos también permite, en chapas finas, de superponer y soldar al mismo tiempo tres o cuatro espesores juntos.

La técnica de ensamblaje por puntos es propicia para la automatización y se caracteriza sobre todo por su rapidez de ejecución, con un tiempo de soldadura de 35 centésima por segundo sobre un acero de un espesor de 2mm y una cadencia de 500 puntos de soldadura por minuto.

Además, la micro-soldadura por resistencia por puntos es aplicable a varios materiales tales como los aceros sin aleación, de baja aleación o alto aleación, aleaciones ligeras, níquel y aleaciones de níquel…

La soldadura por puntos se aplica también en la fabricación de automóviles, de material ferroviario, de equipos electrodomésticos, en mobiliario y en los embalajes metálicos.

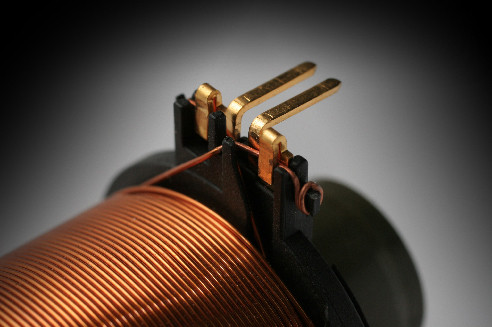

Los elementos tipicos de una máquina de soldadura por puntos

Un equipo de control

El equipo de control permite suministrar los tiempos del ciclo de soldadura, coordinando la bajada del electrodo superior y la electrónica de potencia. El equipo de control permite también fijar y guardar en memoria los valores programados de:

- Tiempo de las diferentes etapas del ciclo de soldadura.

- Intensidad.

- El esfuerzo.

Un transformador

El transformador de potencia permite modificar los valores de tensión y de intensidad de la corriente.

Una electrónica de potencia

La electrónica de potencia se refiere a los dispositivos que permiten cambiar la forma de la energía eléctrica.

La parte operativa

La parte operativa (pinzas, lápices o cabezales de soldadura) esta compuesta de elementos mecánicos que aplican una presión sobre las piezas, así como los elementos eléctricos que conducen la intensidad de soldadura. Con generadores de alta potencia, la parte operativa esta generalmente conectada directamente al generador de potencia. Sin embargo, en micro-soldadura por resistencia, y por las razones de peso y de maniobrabilidad, los transformadores están separados de la parte operativa.